“‘工匠精神’就是一丝不苟,精益求精,追求卓越,用绣花针功夫扎扎实实做好每一件事。”达利丝绸(浙江)有限公司张金珍这样描述自己对“工匠精神”的感悟。

张金珍1994年进入达利丝绸(浙江)有限公司的前身——浙江新昌达利发丝绸织造有限公司,从一线挡车工到管理岗位,她爱岗敬业、恪尽职守,始终以饱满的热情全身心投入到工作中,通过不断地学习,一步一个脚印地成长为公司技术和管理的中坚力量。

1999年,公司引进国际先进的生产设备,张金珍被任命为织造车间主任。她深知面对电子自动化程度极高的进口设备,将其运行原理弄懂、摸透并发挥其最佳的效率和效益,是公司交给自己的重担。她组织技术人员一起学习设备运行调试,边学习、边摸索、边实践,弄懂一点就总结一点,总结一点就推广一点。她带领团队日以继夜地工作,将正常为2个月的设备调试期缩短了15天。

设备先进,对车间的管理工作也提出了新的要求。张金珍亲自参与操作标准、生产过程控制、工艺和技术创新等规章制度的撰写,并根据生产实际运行情况不断完善,确保规章制度的可行性、适宜性和有效性,使进口设备的运行效率发挥到最高。在她的积极推动下,企业全面导入精益生产、卓越绩效等先进的管理体系,将质量成本管理、TQM管理等常态化,纳入生产绩效考核,达成管理标准化、透明化。

丝绸织造的生产工序比其他纺织产品更复杂和繁琐,张金珍经过多年的摸索和实践,针对不同的车间、不同的工序、不同的岗位,制定了一套行业中独一无二的操作方法和规程,涉及每个车间、每道工序、每个岗位。如多臂车间织造的“一联”“一对”“二无”“三清”“七查”操作方法,提花车间的“一联”“二无”“三对”“三清”“八查”操作方法。

她带领团队通过积极推进精细化生产,建立健全技术改造机制,开展各类技术攻关及操作技能大赛,持续优化车间生产工艺及操作流程,降低生产成本,连续多年设备生产效率达到90%以上,大幅度提升了劳动生产效率,在同行业内居领先水平,达利丝绸公司也因此被评为“全国纺织实施卓越绩效管理模式先进企业”。

近年来,针对内销市场真丝提花产品需求旺盛、供不应求的情况,张金珍带领技术团队对老旧织机进行了新旧动能技术改造,使旧织机重新焕发生机,以较小的投入获得了较大的投资效益。这个项目完成后,使年提花产量增加120万米,年销售收入增加近亿元。

张金珍始终坚持以“文化、科技、时尚、绿色”为引领,走技术创新之路,利用在丝绸生产一线探索的先进操作方法和技术,结合公司的良好创新平台,她取得了大量的创新成果。多年来,她参与国家重点新产品项目1项、国家火炬计划项目1项、国家茧丝绸项目6项、省级新产品项目50余项;带领团队承担了多项国家重大会议及活动的丝绸面料、服装及礼品设计和制作:如2014年北京APEC会议领导人服装面料设计及制作,2015年中国人民抗日战争暨世界反法西斯战争胜利70周年阅兵“和平颂”丝巾设计及制作,2016年杭州G20峰会丝绸产品制作,2020年联合国成立75周年活动礼品设计和生产,2020年东京奥运会中国体育代表团开幕式礼服面料设计制作,2022年北京冬奥会颁奖礼服面料设计制作。因此,面料制造中心也荣获“全国工人先锋号”、郝建秀小组式全国纺织先进班组、浙江省工人先锋号等荣誉称号,并在国家、省、市各级QC发表中多次荣获一等奖。张金珍本人也荣获了2018~2019全国企业文化优秀成果二等奖;2021年被评为全国纺织工业劳动模范。

在抗击新冠疫情期间,张金珍忘我工作,以企业为重,顾大家、身先士卒冲在前。她带领职工率先复工复产,与公司员工一起不分昼夜工作在车间生产一线,从紧急研发丝绸口罩向防护型口罩改进、从转型一次性民用防护口罩生产到抗疫物资的生产组织,倾注了全部的精力和心血,为抗击疫情作出了重要贡献,被授予“全国纺织行业抗击疫情先进个人”。

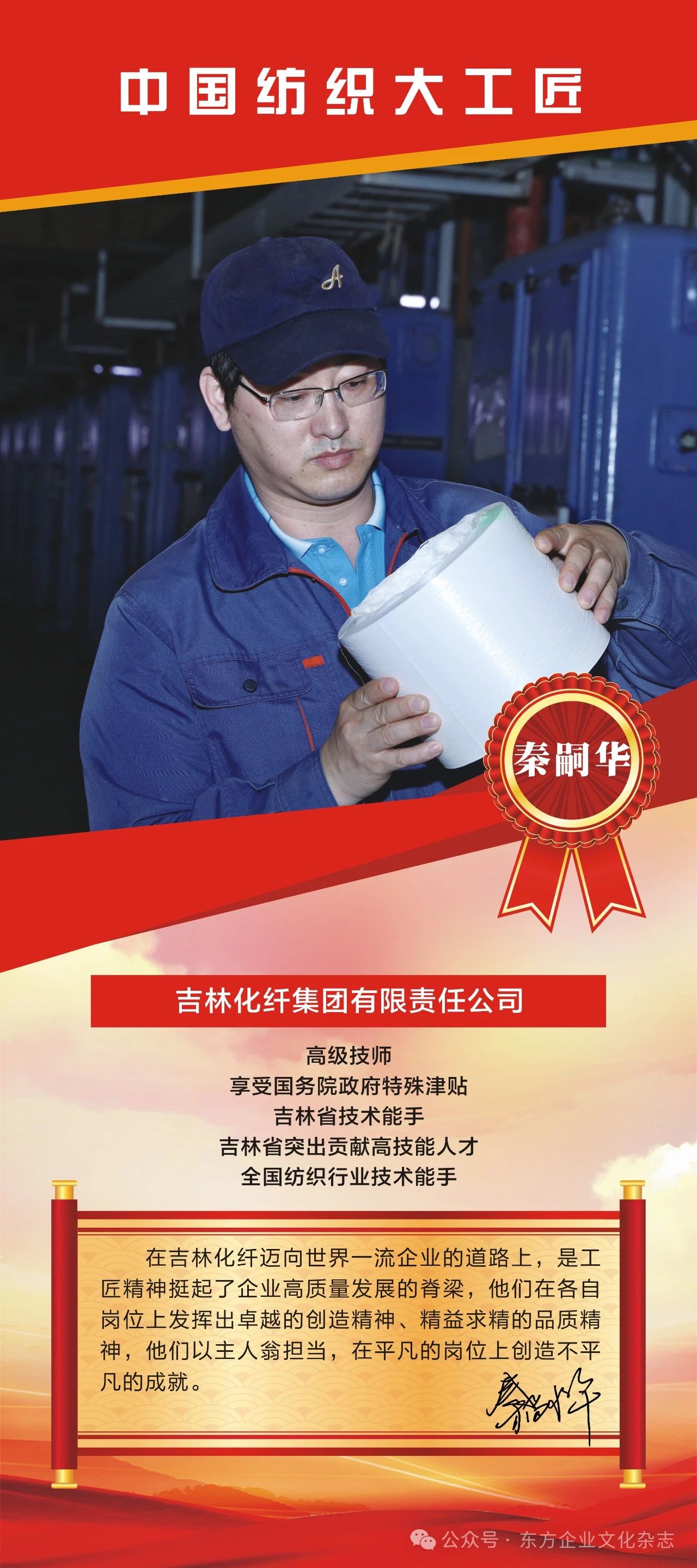

“在吉林化纤迈向世界一流企业的道路上,是‘工匠精神’挺起了企业高质量发展的脊梁,他们在各自岗位上发挥出卓越的创造精神、精益求精的品质精神,他们以主人翁担当,在平凡的岗位上创造不平凡的成就。”吉林化纤集团有限责任公司长丝七车间高级主管、纺丝岗位培训导师秦嗣华这样描述自己对“工匠精神”的感悟。

“大高个,对待工作严肃,对待员工热情”这是大家对秦嗣华的描述。他出生于1982年,2000年进入吉林化纤集团有限责任公司工作,一直从事纺丝生产工作,是集团公司纺丝岗位的“金牌培训教练”多年来,他立足岗位、创新争优,在技术创新、人才培养方面作出了突出贡献。“筑梦纺丝、深耕纺丝,延续美好吉纤梦”是秦嗣华一直坚守的初心。

梦想趋动创新,创新成就梦想。秦嗣华积极参与企业科技创新重点项目人造丝大型化升级项目,紧跟攻关步伐,解决“卡脖子”问题。吉林化纤从2014年开始研发大丝饼,在确保丝饼内在质量的前提下,单个丝饼重量逐渐增加1.4倍,实现了生产效率和织造效率同步提高,最高可提高7.5%,满足了下游用户高质量、高速度、自动化的生产需求。2020年,他积极参与控费降耗攻关和传统纺大丝筒攻关,他反复观察络筒机部件的原理和特性,通过局部改造,将原来成筒效率提高了一倍,筒重提升了27.3%,接头减少了三分之一,不仅提高了企业自身的生产运行效率,吨丝成本节约150元,大丝筒在梭织、厨卫、丝绒等高端领域全面推广,满足了下游纺织企业自动化、高效率的生产需求。这一升级项目使吉林化纤的人造丝成功替代国际同行业产品,成为用户首选。他参与的烘干自动装车机器人智能化改造项目取得成功,提高了工作效率,大大减轻了职工劳动强度。

2006年是秦嗣华人生的转折点,作为生产骨干,他被集团公司派往德国学习连续纺纺丝技术。秦嗣华克服语言障碍,勤学苦练,熟练掌握了国际领先国内独一无二的连续纺纺丝截面成型、处理线操作等连续纺纺丝技术。回到岗位后,他将理论与实践有机结合,先后总结出《纺丝岗位分丝法》《纺丝浴槽调整法》《凝固辊硭硝处理法》《水系统清理法》《落丝操作法》等多项先进操作法,很快在连续纺系统推广运用,为提高工作效率和产品质量奠定了坚实的基础。在工作中,他还提出《处理线分丝辊刷洗法》《牵伸盘缠辊引丝法》《集中络丝操作法》《KW作业机台工艺处理操作法》《刮芒硝操作法》《络丝湿面操作法》《毛丝跟踪处理法》《疵点识别法》《纺丝操作培训法》《挂丝检查操作法》《连续纺更换导丝轮操作法》等多项操作法,有效提高了产品质量、工作效率,节约了人工成本,为公司增创了效益。

在企业转型升级挑战极限降成本活动中,秦嗣华以颠覆性思维优化工艺、革新技术、降本增效,提出20多项合理化建议,均收到良好效果,累计创效400多万元。其中,提出并改造废胶回收二次利用建议,年可节创效益149.3万元。2017年,他参与车间《提产提速攻关增效益》项目,将纺速提升了10米,每年为公司增创效益近300万。《纺丝机提速,实现增产目标》项目,在吉林市“创新争先”讲、比活动中获得优秀项目二等奖。2018年,在连续纺丝筒染色均一性攻关中,他对上浆系统与水系统关键控制点进行研究,找到了影响染色的关键性因素,提出了上浆系统与水系统不达标点十六条,并取得了事半功倍的效果,为公司增创效益80万元。

2019年10月,秦嗣华带领7名维修人员参加长丝十车间项目的设备安装工作,他通过图文及现场实际安装培训,使第一次接触连续纺设备的安装人员快速上岗,提前完成了10台纺丝机设备安装任务,并提高了安装人员的技术水平,培养了能承担后续设备维修、保养的合格技术工人。2022年,在疫情后“复工复产”工作中,由于原液生产人员不足,在参与原液滤机工艺处理过程中,他提议利用高压水枪清洗管路、将535台板框滤机进行板、网拆分清洗,实现了最大限度地去除管路陈垢和杂质,为优质稳定生产奠定了良好的基础。他还提出,将升车过程中纺丝排放的废胶回收利用,稀释后串机台和管路,节约物料消耗17万元。

一枝独秀不是春,百花齐放春满园。自参加工作以来,秦嗣华热心于“传、帮、带”,毫无保留地带徒传技。先后带徒200余人,培养出高级技师6名、高级技工22名、车间级以上管理人员4名,为公司连续纺项目输送了152名优秀纺丝人才。他还十分重视班组长的培训工作,他一方面积极探索班组长内训新模式,将管理经验丰富、专业技术知识深厚的班长、生产骨干聚集起来,作为企业内部的培训讲师;另一方面继续引入外部力量,补充完善新的班组建设管理内容,先后培养出35名纺丝班长,满足了公司新建项目对班组管理的人才需求。

秦嗣华说:“如切如磋、如琢如磨,精益求精、笃实专注,努力践行纺丝大工匠精神,厚植吉林化纤这片沃土,将手中的每一根人造丝都纺成精品,为纺织强国贡献力量!”

来源:东方企业文化杂志